Производство кабины и моторов для современных КАМАЗов.

В конце мая в Набережных Челнах открыли завод совместного предприятия КамАЗа и «Даймлера». Предприятие будет выпускать каркасы кабин для грузовиков КамАЗ-54901 и Mercedes Actros. Ежегодная мощность завода — 55 тысяч кабин, из которых 80% будут предназначены для российских моделей, а 20% — для немецких. В дальнейшем соотношение может меняться в зависимости от потребностей партнёров.

Производство, заложенное в марте 2016 года, позиционируется как самое современное и экологичное в мире. В него было инвестировано около 200 миллионов евро на строительство объекта площадью 72 тысячи квадратных метров. Предприятие обеспечит работой до семисот человек и планирует достичь мощности в 55 тысяч кабин в год к 2024 году.

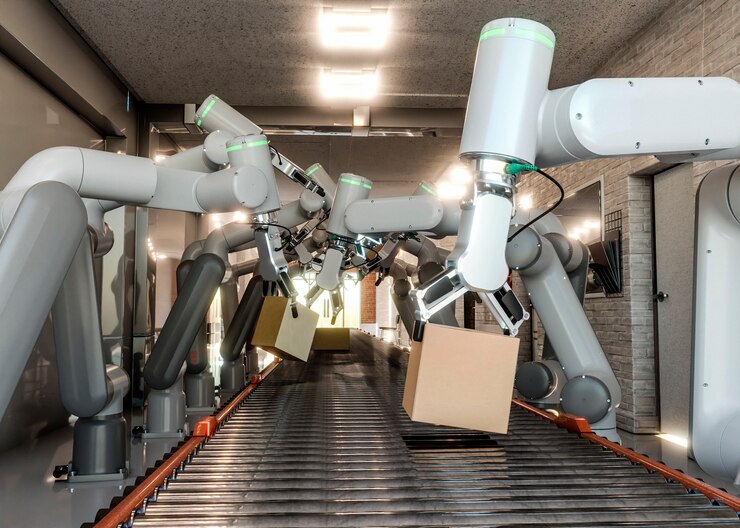

На заводе «трудятся» 106 роботов

Процесс начинается со склада деталей. Стеллажи установлены максимально близко друг к другу, достаточно плотно, чтобы между ними мог проехать специальный погрузчик. Детали загружают на специальные самоходные тележки и транспортируют в кузовной цех. Локализация даже сейчас весьма достойная. Представители компании отмечают, что в первую очередь стремились уйти от ввоза тех деталей, которым тяжело даётся транспортировка. Поэтому все видимые внешние кузовные детали уже производятся в России. Сталь, из которой они штампуются, также российская. Была проведена большая работа с поставщиками для её соответствия всем высоким стандартам концерна Daimler.

После этого детали поступают в кузовной цех. Его конфигурация напоминает рыбний хребет: основная линия расположена посередине, а детали подаются с двух сторон. В кабине помимо сварки применяется склейка (клей нагревается до 48 градусов). Все процессы выполняют роботы KUKA под контролем компьютера. Качество сварки проверяют ультразвуком. Ожидается сокращение объёмов проверки при отладке процессов и выходе на проектную мощность. Точность изготовления такой, что отклонение каждого из размеров собранного каркаса кабины (длины, ширины и высоты) от номинала не должно превышать 1,5 мм. Если это условие не выполняется, кабину направляют в лабораторию для тщательного измерения сканером с использованием оптики Zeiss.

Результат – трехмерная модель с цветовой индикацией (зеленый – хорошо, красный – плохо) отображается на мониторе. При подтверждении отклонений кабину признают непригодной и утилизируют, что случается крайне редко. Даже отбраковка одной-двух кабин в год при запланированных объемах производства – это много. На производстве не забывают и о разумной экономии: наконечники, которыми роботы сваривают детали, в процессе работы «затупляются», то есть площадь контакта становится слишком большой. Такие наконечники не выбрасывают, а затачивают (под контролем компьютера) и снова устанавливают на робота. Таким образом, один наконечник может быть использован до трех раз.

Собранный каркас кабины поступает в окрасочный цех, где действуют строгие правила чистоты. Каждый входной должен надеть комбинезон, плотно закрывающий руки, ноги и голову. Применяются современные технологии: линия окраски знаменитой марки Durr. Первый этап – катафорезное грунтование с погружением в 12 ванн. Внутри каждой ванны кабина проводит 60 секунд. Окраска выполняется по схеме «мокрым по мокрому» на ещё не высохший грунт, экономя время и деньги. Существуют 8 основных и 20 специальных цветов; в течение месяца могут подобрать и индивидуальный оттенок. Вентиляция окрасочной камеры выполнена с применением фильтров из бумаги и картона, которые задерживают частицы краски.

Изношенные фильтры уничтожают путём сжигания. Данный метод оказывает меньший вред окружающей среде по сравнению с традиционным очищением воздуха водой и снижает расходы. После этого кабина отправляется в печь для сушки. В неё периодически помещается контрольная кабина, заполненная датчиками температуры, для точного отслеживания процесса сушки. Проверка качества окраски осуществляется под ярким светом в специальной камере. Затем на некоторые сварочные швы вручную, с помощью пистолета и кисти, наносится герметик.

Готовые каркасы направляются либо на грузовики марки КамАЗ, либо на сборочный конвейер «Мерседесов». Изготовление кабины и её качество для российской и немецкой модели полностью совпадают. Завод КамАЗ планирует устанавливать её на свои автомобили в течение 15-20 лет.

На заводе двигателей используется иной подход. Недавно рядом с линиями сборки «Камминсов» и камазовских «восьмёрок» появилась ещё одна, для нового шестицилиндрового мотора КамАЗ-54901. В отличие от завода каркасов, здесь не использовали роботов, а подробно расписали действия операторов, чтобы исключить ошибки. Когда двигатель приходит на очередной пост, компьютер сообщает человеку, какой инструмент взять, куда поставить деталь и с каким моментом затянуть крепёж. После операции информация сохраняется в компьютере, таким образом, о собранном двигателе будет известно всё.

Такие компании как Siemens, Thyssenkrupp и Atlas Copco являются поставщиками оборудования. Конвейер пока короткий, поэтому на каждом участке выполняют несколько операций. Выпущено свыше семидесяти двигателей, во втором полугодии планируют достичь мощности 200 моторов в месяц, а к концу 2019 года – 1000 штук. В планах удлинение линии, уменьшение количества операций на каждом участке и дальнейший рост выпускаемых двигателей. Пока объявляется проектная мощность 12 000 двигателей в год, но обещают увеличение при необходимости.

Двигатель сам по себе интересен. КамАЗ отказался от покупки лицензии или копирования, а разработал новый агрегат совместно с компанией Liebherr. В качестве основы был взят шестицилиндровый рядный мотор Lieherr D946, но существенно переработан, прежде всего, для облегчения. Изначальный мотор предназначался для строительной техники и не особо заботился о лишнем весе. В результате получился мотор на чугунном блоке с мокрыми гильзами и чугунными четырёхклапанными отдельными головками. Всё ради надёжности и ремонтопригодности.

Производитель обещает ресурс в полтора миллиона километров и межсервисный интервал 150 тысяч километров или один год. Последнее утверждение касается эксплуатации по дорогам класса «А». В более трудных условиях обслуживать машину придётся чаще. Токсичность выхлопа соответствует нормативам Евро-5. Локализация очень обширна и охватывает все, кроме топливной аппаратуры и турбины.

Камазовский Р6 – это семейство двигателей с полной унификацией, отличающихся в основном прошивкой блока управления. Диаметр цилиндра и ход поршня всегда одни и те же: 130 и 150 мм соответственно (рабочий объём 11,946 л). Мощность и крутящий момент доступны на любой вкус. Младшая модификация (910.14) выдаёт 380 л. с. при 1900 об/мин и 1715 Нм при 1300 об/мин, старшая (910.10) – 550 и 2540 при тех же оборотах. Существует ещё один вариант, отличающийся от остальных. Он должен развивать около 700 сил с помощью двух турбин, работающих последовательно.

К развитию модели КамАЗ 54901 стоит отнестись с оптимизмом. Несмотря на то, что кабина имеет корень в модели «Актрос», ведь она современная и качественная, внешность машины уникальна благодаря оригинальным панелям, индивидуальному интерьеру. Мощный двигатель разработан специально для этой модели и производится у нас. Будем надеяться, что положительная тенденция сохранится!