Как Toyota переосмыслила производство электромобилей нового поколения

Компания Toyota использует радикальный подход к революции в производстве электромобилей (EV), запустив на заводе Teiho линию сборки аккумуляторов нового поколения.

Компания готовится к массовому производству твердотельных батарей, которые, как ожидается, будут серийно устанавливаться в электромобили Toyota нового поколения к 2027-2028 гг. Ожидается, что первоначальный запас хода электромобилей составит около 621 км, а время зарядки значительно сократится, и автомобили смогут заряжаться до 80% от 10% всего за 10 минут.

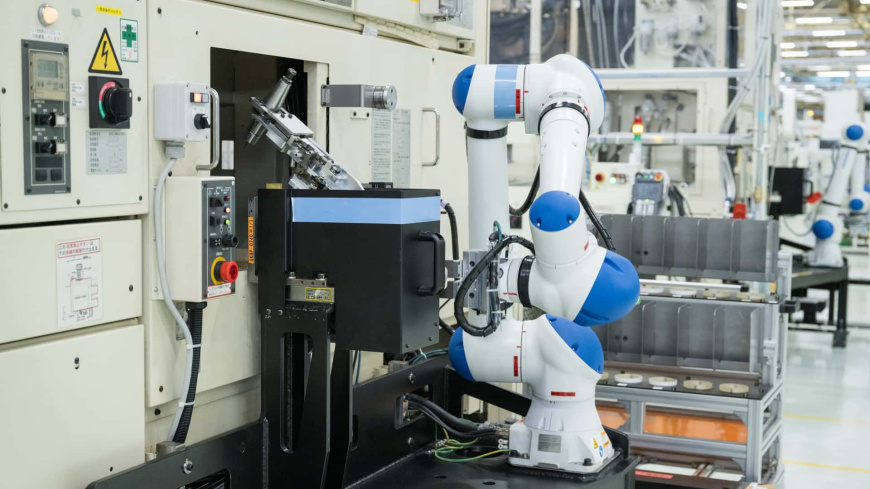

Для обеспечения эффективности производства компания Toyota внедрила высокоскоростную и высокоточную технологию штабелирования, которая позволяет свести к минимуму повреждение материалов аккумулятора в процессе сборки. Движение поддонов с батареями синхронизировано для поддержания постоянной скорости и предотвращения перекосов.

Стремясь снизить стоимость материалов, компания Toyota планирует использовать в качестве катода в популярной версии батареи нового поколения фосфат лития-железа (LFP). Такой альтернативный подход позволяет отказаться от редких металлов, таких как никель и кобальт, которые традиционно используются для нанесения катодного покрытия.

Несмотря на большие перспективы этих инноваций, перед Toyota стоят задачи равномерного нанесения материала, поддержания высоких скоростей, одновременной герметизации всех ячеек и расширения масштабов производства для изготовления более крупных батарей, необходимых для питания автомобилей.

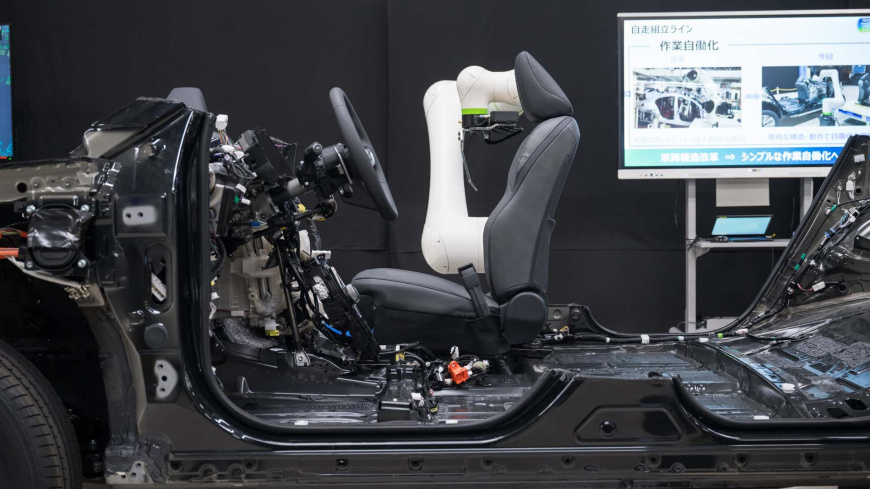

Компания Toyota внедряет самоходные сборочные линии, революционизируя традиционный процесс сборки. Новый подход предполагает разделение автомобиля на три вертикальные секции: переднюю, среднюю и заднюю. Благодаря отсутствию необходимости забираться внутрь автомобиля во время сборки, процесс упрощается. Например, такие компоненты, как сиденья, могут быть установлены до крепления крыши и боковых панелей, что упрощает работу роботов и оборудования. Собираемые автомобили будут двигаться под собственным приводом на небольшой скорости, управляемые датчиками и технологией управления транспортным средством.

Toyota также совершенствует гигалитейное литье — производственный процесс, в котором используются крупные цельные отливки для основных конструктивных элементов автомобиля.

На заводе в Миочи будет применяться гига-литье, что значительно улучшит процесс производства будущих электромобилей.

Читайте также о том, что Tesla уже построила 60-70 электрических грузовиков Semi.